في التحضير الفعلي لعينات المعادن ، غالبًا ما نواجه حالات مثل الطلاء أو التسلل أو الطلاء أو مركب متعدد الطبقات. في هذه الحالة ، نحتاج إلى حماية حافة العينة جيدًا أثناء عملية الطحن والتلميع حتى لا تنتج عيوبًا في تحضير العينة مثل التقريب والسقوط والتفكيك. لأن هذا سيؤدي إلى قياس غير دقيق لسمك الطلاء وقراءة خاطئة للأنسجة ، مما سيؤدي إلى فشل تحضير العينة.

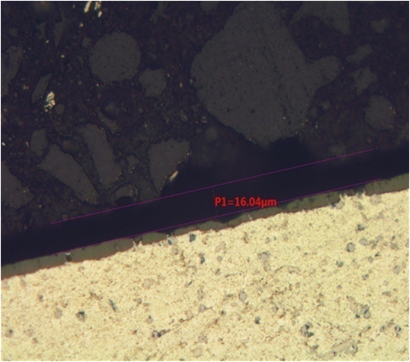

فجوة P1 بين العينة والراتنج

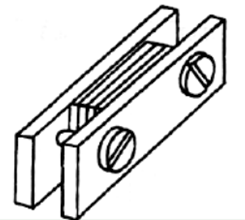

ستجعل مرونة ورق الصنفرة وقطعة قماش التلميع العيوب المذكورة أعلاه واضحة بشكل خاص عندما تكون العينة سطحًا حرًا. لذلك من الضروري إنشاء استمرارية على سطح العينة لمقاومة التموجات المجهرية لورق الصنفرة وقطعة قماش التلميع الناتجة عن السطح الحر للعينة. من أجل جعل السطح الحر للعينة مستمرًا ، إذا كان شكل العينة منتظمًا (مثل المربع) ، فيمكن استخدام المشابك الميكانيكية لتثبيت سطح العينة المراد حمايته وتناسبه. ومع ذلك ، فإن هذه الطريقة مناسبة فقط للعينات ذات السطح المسطح والخشونة الممتازة ، لأن التركيب عبارة عن لوحة صلبة ، وعندما يكون سطح العينة غير مستوٍ أو توجد أخاديد مجهرية كبيرة ، سيظل جزء من السطح في حالة حرة . قد يؤدي وضع رقائق الألومنيوم بين العينة والتركيبات إلى تحسين هذا الوضع ، ولكن إذا كانت الصلابة غير متطابقة جيدًا ، فستظل تؤدي إلى بعض المشكلات في عملية الطحن والتلميع اللاحقة. ومع ذلك ، عندما يكون شكل العينة غير منتظم أو ناعم (مثل البلاستيك وطلائه البلاستيكي) ، تفشل هذه الطريقة ، ولا يمكن طحن هذا النوع من التركيبات وصقله تلقائيًا.

طريقة التثبيت الميكانيكي P2

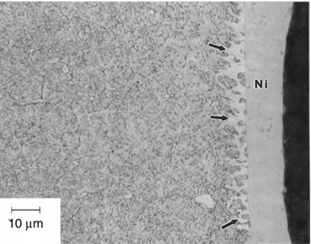

بالإضافة إلى ذلك ، تعتبر الحماية بالطلاء الكهربائي على سطح العينة وسيلة فعالة أيضًا. ومع ذلك ، تُظهر هذه الطريقة أيضًا حدودها عندما لا يكون هناك تباين واضح بين الطبقة المطلية بالكهرباء والطبقة السطحية للعينة تحت المجهر الضوئي. ليس ذلك فحسب ، بل إنه من غير المقبول بدرجة أكبر أن يكون للطلاء الواقي تفاعل اختراق وانتشار مع سطح العينة. نظرًا للعملية المعقدة ، تم تقييد هذه الطريقة أيضًا في التطبيق العملي.

P3 اختراق الطبقة الواقية المطلية بالنيكل

في الوقت الحاضر ، طريقة التطعيم السائدة في السوق هي ترصيع العبوات البلاستيكية. وفقًا لما إذا كان هناك مصدر حرارة خارجي وآلية المعالجة ، يمكن تقسيمها إلى طريقة الفسيفساء الساخنة وطريقة الفسيفساء الباردة.

تصاعد ساخن

توجد مادة راتينج إيبوكسي مُعدة خصيصًا في التركيب الحراري ، والتي لها احتباس الحواف يحدث الترابط الكيميائي الجيد مع حافة العينة حيث يعالج الراتينج. يزيل هذا المزيج الفجوة بين الراتينج والعينة ، ويتطابق الحشو بصلابة معينة مع صلابة العينة جيدًا. حماية ممتازة لحواف العينة أثناء الطحن والتلميع.

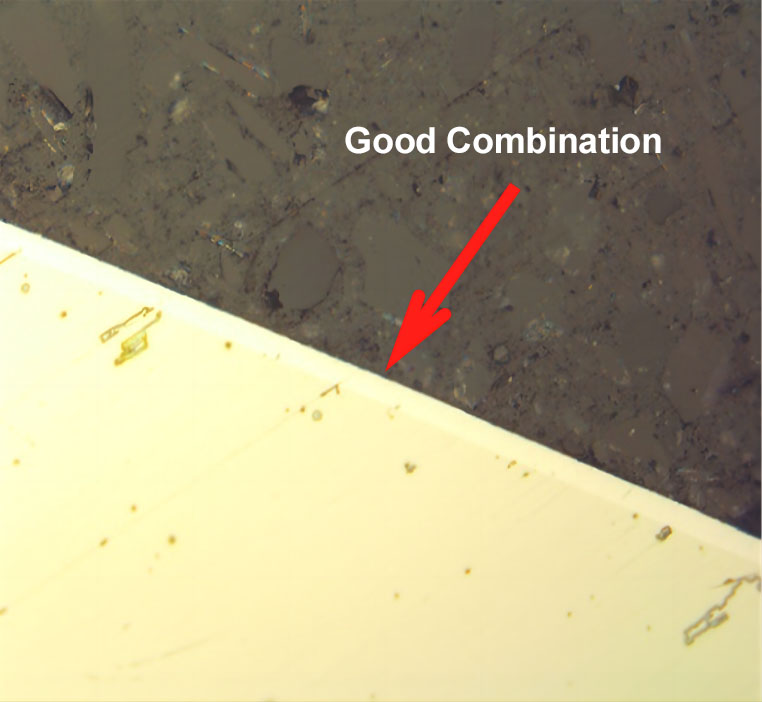

P4 استخدام فسيفساء محافظة على الحواف ، مزيج جيد

يمكن تحسين الاحتفاظ بالحافة للتركيب الساخن من خلال التدابير التالية:

(1) قبل أن يتم تركيب العينة على الساخن ، يجب إزالة المواد الغريبة مثل الشحوم والأوساخ والقشور الموجودة على سطح العينة ، بحيث يمكن للراتنج أن يتصل مباشرة بالسطح الحقيقي للعينة أثناء التركيب الساخن.

(2) رش عامل التحرير على السندان العلوية والسفلية وجدار الأكمام للتركيب الساخن مفيد أيضًا في تحسين احتباس حافة راتنجات الايبوكسي ، لأن الراتنج يتقلص أثناء مرحلة التبريد إذا التصق الراتنج بجدار الغلاف ، لا بد أن ينتج إجهاد شد في اتجاه قطر العينة ، والذي قد يكون كبيرًا بما يكفي للابتعاد عن سطح الترابط الخاص بالراتنج والعينة في ظل ظروف مناسبة.

(3) استخدم معدل تبريد أقل ، لأنه في وضع التبريد السريع ، يكون للسطح الخارجي ولب العينة تدرج كبير في درجة الحرارة بسبب الاختلاف في كفاءة تبديد الحرارة ، وسيؤدي هذا التدرج في درجة الحرارة إلى انكماش راتينج غير متساوٍ كبير. تحت تأثير الضغط ، يتم فصل الراتنج والعينة. عند معدل تبريد أقل ، لا يكون فرق درجة الحرارة بين داخل العينة وخارجها كبيرًا ، ويكون الإجهاد الحراري صغيرًا ، وليس من السهل فصل العينة عن الراتنج.

(4) عندما يكون للعينة شكل مغلق أو زاوية تغليف كبيرة ، يجب قطع الشكل المغلق أو تقليل زاوية التضمين. لأنه في مرحلة انكماش الراتنج ، إذا كانت هناك جزيرة راتنج مغلقة أو شبه مغلقة ، لا يمكن "تغذية" الراتنج وستظهر فجوة على السطح الداخلي للقوس.

(5) حاول تجنب الزوايا الحادة على سطح الملاحظة للعينة لمنع الراتينج من الانفصال أو حتى التشقق بسبب تركيز الإجهاد أثناء مرحلة الانكماش.

(6) عند ضبط معلمات التركيب الساخن ، حاول استخدام الحد الأدنى لدرجة حرارة المعالجة بالراتنج لتقليل الانكماش الحراري ، وضبط ضغطًا معقولًا. في الممارسة العملية ، كلما زاد الضغط ، كان احتباس الحافة أفضل.

(7 من الممكن أيضًا لف طبقة من رقائق الألومنيوم على سطح العينة ثم إجراء التثبيت الساخن. هذه الطريقة تعمل بشكل جيد.

تصاعد بارد

تتكون مواد التركيب على البارد بشكل عام من الراتنج السائل بالإضافة إلى عامل المعالجة أو المسحوق بالإضافة إلى عامل المعالجة ، والذي يتميز بعدم وجود مصدر حرارة خارجي أو ضغط إضافي مطلوب أثناء عملية المعالجة. لذلك فهي مناسبة بشكل خاص للعينات الحساسة للضغط ودرجة الحرارة. الاحتفاظ بالحافة مختلف أيضًا. بشكل عام ، كلما انخفضت لزوجة الراتينج المختلط ، انخفضت درجة حرارة الذروة الطاردة للحرارة ، وكلما طالت مدة المعالجة ، كان الاحتفاظ بالحافة أفضل.

يمكن تحسين الاحتفاظ بالحافة للتركيب البارد من خلال التدابير التالية:

(1) قبل تركيب العينة ، يتم تنظيفها لإزالة المواد الغريبة مثل الشحوم والأوساخ والقشور على سطح العينة ، بحيث يمكن للراتنج أن يتصل مباشرة بالسطح الحقيقي للعينة أثناء التركيب.

(2 ، لن يتسبب طلاء عامل التحرير على قالب الفسيفساء في تمزق الراتنج والعينة بسبب إجهاد الشد في اتجاه القطر الناتج عن الالتصاق بجدار القالب عندما يتقلص الراتينج.

(3 ، حاول استخدام اللزوجة المنخفضة ، والانكماش المنخفض ، وانخفاض درجة حرارة الذروة الطاردة للحرارة ، وراتنج المعالجة البطيء للتركيب على البارد. لا ينصح باستخدام نظام راتنجات الأكريليك مع المسحوق والسائل.

(4 بعد الانتهاء من صب الراتينج ، تم وضع العينات في قدر الضغط ومعالجتها تحت الضغط.

(5 بالنسبة للعينات ذات الشكل المحكم أو بزاوية تغليف أكبر ، يجب قطعها وتقليل زاوية تغليفها.

(6 الحفاظ على حواف العينات ذات الخطوط المحدبة والمستديرة أفضل من تلك ذات الخطوط المقعرة أو الزوايا الحادة أو الأشكال المعقدة.

(7 تضاف مواد مالئة مثل جزيئات السيراميك إلى الراتنج لتتناسب مع صلابة العينة.

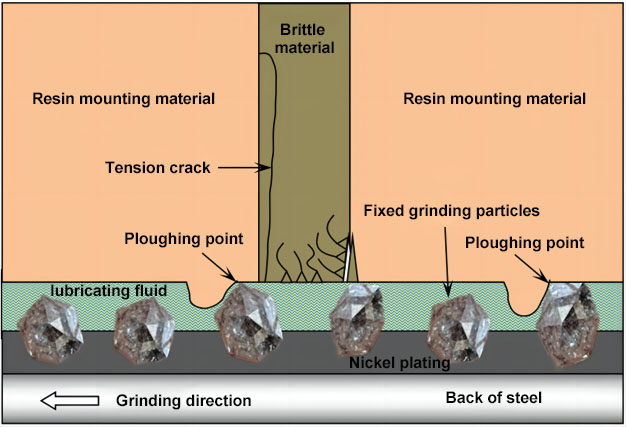

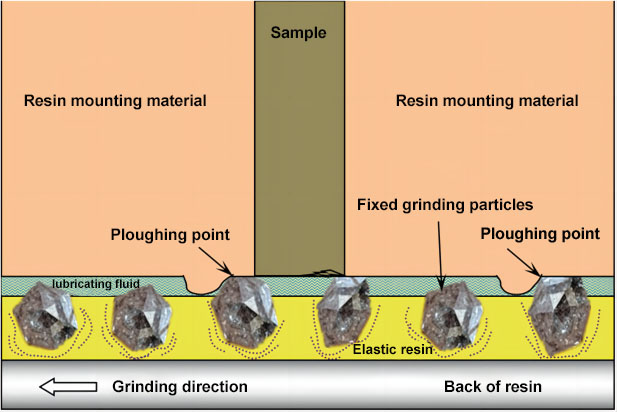

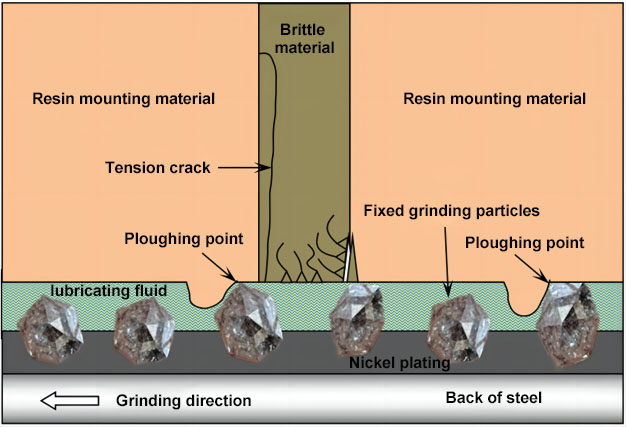

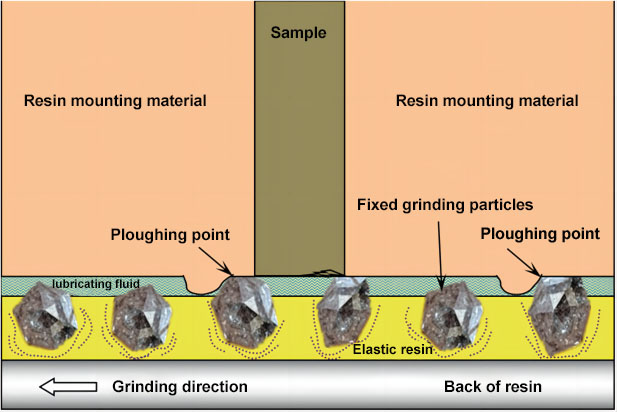

طحن

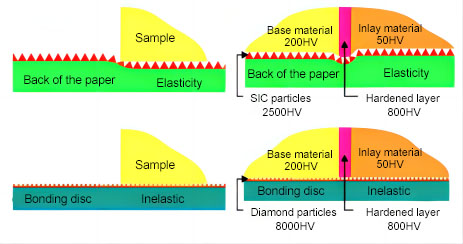

ليس فقط التثبيت ، إذا لم تكن حريصًا في عملية الطحن والتلميع اللاحقة ، فسوف يتسبب أيضًا في تلف وتشويه حافة العينة. على سبيل المثال ، عندما يتم طحن العينة على ورق صنفرة بمرونة أكبر ، ستظهر الأجزاء اللينة والصلبة من حافة العينة منقوشة. هذا لأن صلابة ورق الصنفرة العامة المصنوعة من SiC ليست عالية. عندما تواجه أطوارًا صلبة وناعمة مختلفة ، تتمتع المرحلة الصلبة بمقاومة قطع أقوى ، وبالتالي الضغط على الجسيمات الكاشطة في الجزء الخلفي من الورقة في الوقت نفسه ، يتم قطع المرحلة اللينة باستمرار بواسطة الجسيمات الكاشطة ، والمرحلة التراكمية النهائية والنتيجة هي أن المرحلة الصلبة تبرز وتغرق المرحلة اللينة. يُلاحظ هذا بشكل خاص عند استخدام ورق الصنفرة غير اللاصق ، والذي يمكن أن يؤدي ، إلى جانب قاعدة صلبة ، إلى تحسين هذا العيب. في ضوء هذه الحالة ، يمكن استخدام قرص طحن ماسي أو ورق جلخ مع ركيزة صلبة لحلها. تتمتع جزيئات الماس عالية الصلابة (8000HV) بقوة قطع ثابتة في المراحل اللينة والصلبة ، بينما توفر الركيزة الصلبة قوة القطع بحيث يمكن دائمًا الاحتفاظ بالطلاء الموجود على حافة العينة على نفس المستوى. عند طحن العينات التي تكون هشة أو تحتوي على حواف هشة ، تعمل أقراص الماس المبطن المصنوعة من الراتينج بشكل أفضل من الأقراص المعدنية لأن خصائصها في الطحن أقل عرضة للتشقق عند حواف المواد الهشة.

عند بدء الطحن ، ابدأ بأجود أنواع الحبوب الكاشطة. نظرًا لأنه من السهل أن تتسبب الجسيمات الكاشطة الخشنة في النقش وعندما يتحرك وسيط الطحن والعينة بالنسبة لبعضهما البعض ، فإن الجزيئات الكاشطة الكبيرة ستسبب تأثيرًا أكبر وتسبب المواد الهشة أو حافة الطلاء تتشقق وتتصدع. لا ينصح بالطحن القوي ، خاصة للطحن والتلميع الأوتوماتيكي. من المتصور أنه عند استخدام الطحن الأوتوماتيكي في الاتجاه المعاكس ، فإن الاحتكاك الشديد سيؤدي إلى تمزيق الراتنج ضعيف الترابط من العينة لتشكيل سطح حر. لذلك ، يوصى باستخدام نفس وضع الاتجاه عند الطحن.

P5 أداء مضاد للتخفيف من وسائط الطحن المختلفة

P6 مقارنة أداء الطحن لأقراص الطحن الماسية القائمة على المعدن والراتنج

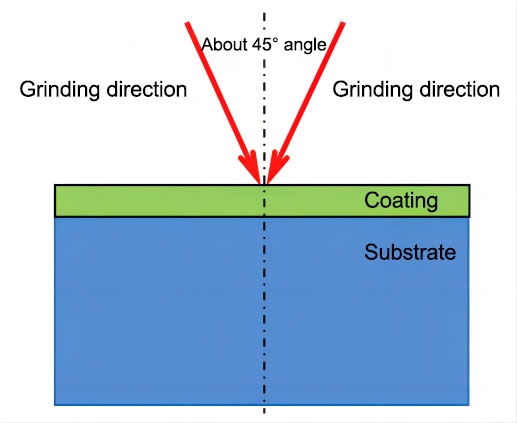

بالنسبة لبعض الطلاءات التي تكون هشة أو سهلة التساقط ، تأكد دائمًا من أن الطلاء مضغوط باتجاه الركيزة أثناء الطحن لمنع الطلاء والراتنج من الانسحاب بعيدًا عن سطح العينة تحت تأثير الاحتكاك. بالنسبة لبعض الطلاءات المحددة ، مثل تلك التي يسهل سقوطها وتفكيكها ، يجب عدم استخدام الطحن الأوتوماتيكي في مرحلة الطحن الخشنة ، ويجب الحفاظ على الطلاء يدويًا تحت ضغط الطحن. يتقاطع كل خدش بزاوية 45 درجة ، ويكون منصف الزاوية عموديًا على حافة العينة (كما هو موضح في الصورة أدناه).

研磨 方向 اتجاه الطحن

约 45 درجة 角 حوالي 45 درجة زاوية

涂层 طلاء

基 体 الركيزة

P7 سهل السقوط ، اتجاه طحن العينة ذو الطبقات

تلميع

في نفس المبدأ ، يحدث النقش بسبب معدلات إزالة المواد المختلفة للمرحلتين الناعمة والصلبة على حافة العينة بسبب مرونة قماش التلميع أثناء التلميع. لذلك ، يجب استخدام القماش المنسوج القاسي والرقيق مع سائل تلميع الماس للتلميع الخشن. في بعض الحالات الخاصة ، مثل طلاء السيراميك ، نظرًا للاختلاف الكبير في الصلابة بين الركيزة والطلاء أثناء التلميع ، لا يمكن الحصول على حافة جيدة حتى باستخدام قطعة قماش صلبة للتلميع. في هذا الوقت ، يجب استخدام طريقة التلميع الكيميائي الميكانيكي ، أي سائل تلميع الماس و سائل التلميع بثاني أكسيد السيليكون معًا ، بحيث يتم الحصول على سطح مستوٍ موحد بما في ذلك الحافة. قلل من الوقت عند الانتهاء من التلميع بقطعة قماش منخفضة أو متوسطة القيلولة ، حيث من المرجح أن تتسبب الملابس المغطاة في النقش.

الخاتمة

يجب تطبيق الطريقة المذكورة أعلاه بشكل شامل على العينة المحددة لإعداد العينة ، بحيث يمكن الحصول على حافة عينة جيدة.